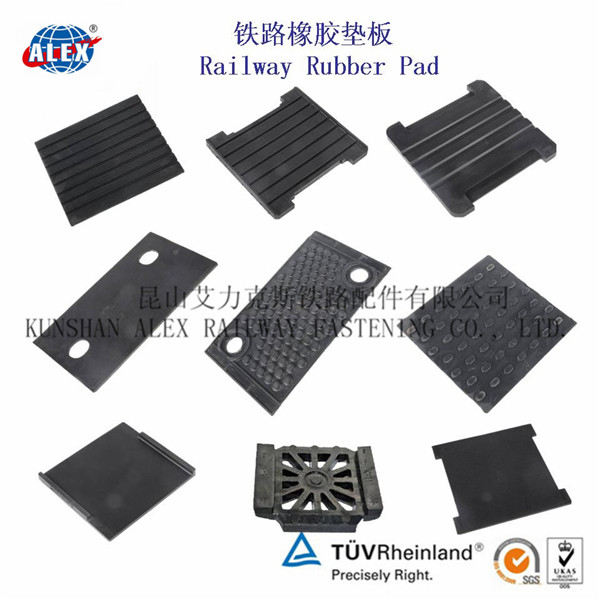

橡胶垫板检验项目及判定原则

一.目的:

指导检验人员规范检验,保证产品质量。

二.技术要求:

1. 材料:橡胶垫板材料以天然橡胶或合成橡胶为主要成份,不得使用再生胶。

2. 垫板必须按铁道部规定程序批准的图样制造。

3. 外观质量:

①垫板表面光滑、修边整齐。

②缺角:在两端四个定位角上,不允许有体积大于一脚的三分之一的缺角。

③缺胶:两个工作面上,因杂质、气泡、水纹、闷气、造成的缺胶面积不大于9mm2,深度不得大于1mm,每块不得超过两处。

④海绵:工作面上不允许有,四个定位脚上不允许有体积大于三分之一脚的海绵状物。

⑤毛边:不大于3mm。

4.橡胶垫板的机械性能应符合下表1规定

表1

|

序号 |

项目 |

单位 |

指标 |

试验方法 |

|

1 |

绍尔A型硬度 |

度 |

72~82 |

GB531 |

|

2 |

拉伸强度 |

MPa |

≥12.5 |

GB528 |

|

3 |

扯断伸长率 |

﹪ |

≥250 |

GB528 |

|

4 |

200﹪定伸应力 |

MPa |

≥9.5 |

GB528 |

|

5 |

恒定压缩永久变形(100℃,24h) |

﹪ |

≤30 |

|

|

6 |

阿克隆磨耗 |

Cm3/1.61km |

≤0.6 |

GB1689 |

|

7 |

工作电阻 |

|

≥106 |

|

|

8 |

热空气老化(100℃,72h) 拉伸强度 扯断伸长率 |

MPa ﹪ |

≥10 ≥150 |

GB3512 |

|

9 |

脆性温度(H型) |

℃ |

-50 |

GB1682 |

5.垫板静刚度应符合下表2规定

表2

|

垫板类型 |

静刚度值(kN/mm) |

使用条件 |

|

43—7—7 43—10—7 |

100~130 80~110 |

|

|

50—7—9 50—10—9 |

110~150 90~130 |

|

|

60—10—11 60—10—17 60—12—17 |

90~120 55~80 40~60 |

R<600mm曲线 R≥600mm曲线及直线 钢轨接头部位 |

三.试验方法:

1. 垫板硬度、拉伸强度、扯断伸长率、200﹪定伸应力、阿克隆磨耗、热空气老化、脆性温度试验方法见表1。

2.恒定压缩永久变形:

2.1试样制备:采用专用刀具,在橡胶垫板上以一条沟槽为中心,切取直径为30mm的圆形试样,并测试样中型部位无沟槽处厚度三点,取平均值为压缩前厚度。

2.2实验步骤:采用试验机具将试样均匀压缩至试样厚度的50﹪,送入空气老化试验箱中,在100℃24h后,从试验箱中取出,在室温中冷却30min;将试样从试验机具中取出,自由放置24h至48h,在此时间采用百分表或游标卡尺,测试试样中心部位无沟槽处厚度3点,取平均值。

2.3实验结果:计算公式:C=(t0-t1)/t0×100

3.垫板工作电阻测试:

3.1试样:为成品垫板。

3.2试验仪器:高值绝缘电阻仪。

3.3实验步骤:将待测垫板放在两块电极A、B间,接通电源,指示灯亮后进行预热,调整仪器并按规定步骤进行测试。

4.静刚度试验:

4.1试样:为垫板产品,每组试样不得少于5块。

4.2试验设备:采用200kN或300kN万能试验机。

4.3试验步骤:

①将准备好的试样放在底板上,予加静载140kN,卸载,停留10s,再一次加载140kN,卸载,而后正式进行试验。

②将两百分表调整指零,而后以每秒钟2~3kN的速度加载,当载荷加至20kN和80kN时各停留1min,并分别记录垫板的压缩量ΔAi和ΔBi,如此反复试验3次,将3次测得的ΔAi和ΔBi计算之平均值即为在20kN和80kN的平均压缩量ΔA和ΔB

③试验结果:

S0=60/(ΔB-ΔA)

四.验收准则:

4.1检查项目和抽样方案表3

表3

|

序号 |

检测项目 |

检查水平 |

抽样方案 |

合格质量水平 |

|

1 |

外观质量 |

Ⅰ |

一次 |

6.5 |

|

2 |

垫板尺寸 |

S—3 |

一次 |

6.5 |

|

3 |

物理机械性能 |

S—1 |

一次 |

2.5 |

|

4 |

垫板静刚度 |

S—1 |

一次 |

2.5 |

|

注: 阿克隆磨耗试验用半成品胶料制备试件,其磨耗量必须小于0.6cm3/1.61km,否则不得投产。 |

||||